DE KRACHT VAN ADDITIVE MANUFACTURING

Additive Manufacturing (AM) is meer dan alleen een technologische vooruitgang; het geeft de manier waarop producten worden ontworpen en gemaakt volledig opnieuw vorm. Om het potentieel van AM ten volle te benutten, is het essentieel om het ontwerpproces af te stemmen op de specifieke beperkingen en mogelijkheden van de gekozen AM-methode. Dit maakt het goed begrijpen van de ontwerpprincipes van cruciaal belang voor het garanderen van hoogwaardige resultaten. Design for Additive Manufacturing (DfAM) speelt een cruciale rol en begeleidt ontwerpers bij het optimaliseren van hun creaties door gebruik te maken van de onderscheidende mogelijkheden van AM.

DfAM is meer dan alleen dingen maken met een 3D-printer; het gaat erom dat het de manier waarop we over design denken opnieuw vormgeeft, de grenzen van wat mogelijk is verlegt en uiteindelijk de manier waarop we alles fabriceren transformeert: van alledaagse voorwerpen tot geavanceerde lucht- en ruimtevaartcomponenten.

De fundamenten van DfAM

De weg naar Design for Additive Manufacturing (DfAM) begint met het begrijpen van de AM-workflow, wat helpt om de rol van de ontwerper in het hele proces te verduidelijken. In tegenstelling tot traditionele productie, wat bepaalde beperkingen oplegt aan ontwerpers, biedt AM juist een enorme ontwerpvrijheid. AM maakt het mogelijk om complexe geometrieën te creëren en verbetert de materiaalefficiëntie, die verder gaat dan bij conventionele methoden. Deze inleiding tot DfAM onderstreept het belang van integratie tussen ontwerpinnovatie en productiehaalbaarheid.

Kans vs. Beperking

Additive Manufacturing (AM) biedt een breed scala aan mogelijkheden, waarbij elke technologie zijn eigen beperkingen en kansen met zich meebrengt. Hoewel traditionele productiemethoden vaak strikte beperkingen hebben, biedt AM meer ontwerpvrijheid. Deze vrijheid vraagt echter om een zorgvuldige, gedisciplineerde aanpak. Er zijn zeven hoofdgroepen AM-technologieën, elk met specifieke materiaalvereisten, laagdikte-opties en benodigheden voor de ondersteuningsstructuur die van invloed kunnen zijn op het eindresultaat. Ingenieurs en ontwerpers moeten deze beperkingen goed begrijpen en er doorheen manoeuvreren om ontwerpen te maken die zowel innovatief als praktisch zijn voor productie.

Het AM-landschap

Volgens de ASTM-normen worden Additive Manufacturing (AM)- technologieën onderverdeeld in zeven groepen:

VAT-polymerisatie

(VAT polymerization)

Materiaalextrusie

(Material extrusion)

Materiaal jetting

(Material jetting)

Binder jetting

(Binder jetting)

Poederbedfusie

(Powder bed fusion)

Directe energiedepositie (DED)

(Direct energy deposition)

Laagjeslaminatie

(Sheet lamination)

Momenteel valt alle commerciële AM-apparatuur onder een van deze categorieën, die elk een subset van unieke technieken bieden en een daarop afgestemde ontwerpbenadering vereisen.

Strategieën voor succes

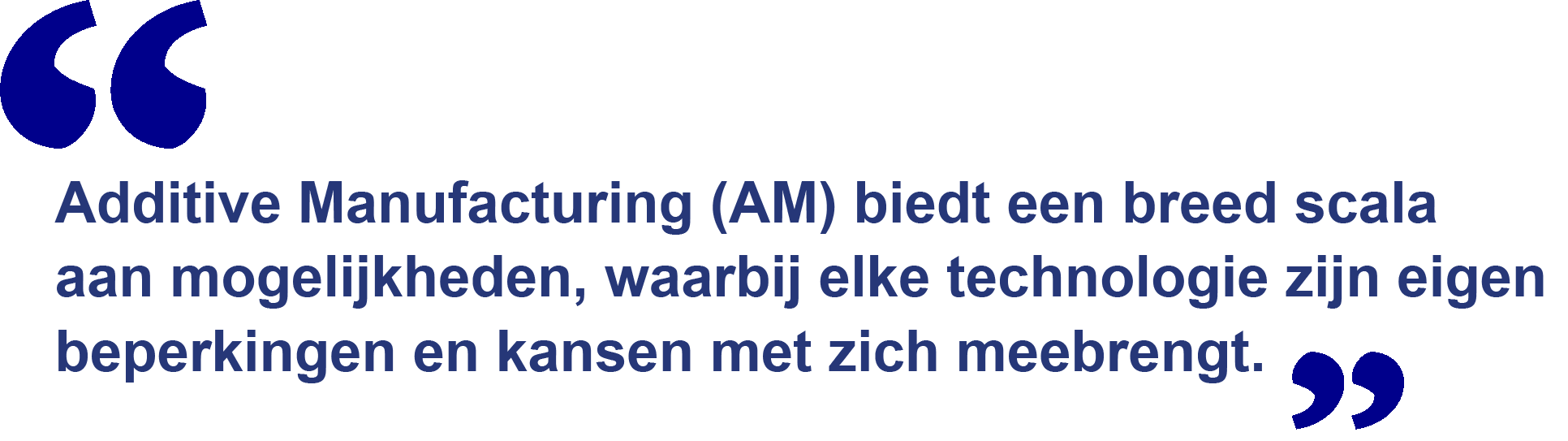

Het maken van prints van hoge kwaliteit begint lang voordat de printer wordt ingeschakeld; het begint al in de ontwerpfase. Een van de meest cruciale beslissingen is de materiaalkeuze, aangezien elke AM-technologie verschillende materialen ondersteunt, elk met unieke eigenschappen die rechtstreeks van invloed zijn op de prestaties van het eindproduct. Het kiezen van het juiste materiaal is cruciaal, maar net zo belangrijk is hoe het onderdeel is ontworpen om plaats te bieden aan ondersteuningsstructuren, die het onderdeel stabiliseren tijdens het printen. Het aantal, de plaatsing en de oriëntatie van deze ondersteuningen hebben een aanzienlijke invloed op de economische, esthetische en functionele resultaten van de printopdracht. Een doordacht ontwerp kan het materiaalgebruik minimaliseren, de nabewerkingstijd verkorten en de algehele kwaliteit van het onderdeel verbeteren. Dit komt omdat de manier waarop een onderdeel tijdens het printen is georiënteerd, van invloed is op de sterkte en oppervlakteafwerking, terwijl het zorgvuldig optimaliseren van de laagdikte de printtijd kan verkorten en de mechanische eigenschappen kan verbeteren. Kromtrekken en vervorming zijn veelvoorkomende problemen, vooral in grotere onderdelen. Dit kan worden beperkt door bijvoorbeeld versteviging of het aanpassen van de wanddikte. Het is essentieel om deze zaken vroeg in het ontwerpproces aan te pakken, vooral voor en tijdens CAD-modellering, omdat ze dure nabewerking kunnen voorkomen en ervoor kunnen zorgen dat het eindproduct aan de vereiste specificaties voldoet. Deze overwegingen zijn slechts het topje van de ijsberg van de complexe, geometrie-afhankelijke aspecten die moeten worden aangepakt voordat het printen begint.

Van ontwerp tot print

Bij de overgang van een onderdeel van een CAD-model naar een fysieke print heeft het digitale bestand en de bijbehorende informatie een grote invloed op het eindresultaat. DfAM houdt meer in dan alleen het maken van een digitaal model; het goed begrijpen van het printproces en hoe elke ontwerpkeuze het eindproduct beïnvloedt is nodig. Factoren zoals materiaalkeuze, oriëntatie van onderdelen, supportstructuren en laagdikte zijn allemaal met elkaar verbonden en zijn cruciaal voor het succes van de print. Ingenieurs en ontwerpers moeten een holistische benadering gebruiken, waarbij niet alleen rekening wordt gehouden met de directe vereisten van de print, maar ook met hoe elke beslissing het hele productieproces zal beïnvloeden. Het anticiperen op en aanpakken van mogelijke problemen tijdens de ontwerpfase kan de sleutel zijn tot een succesvolle print, en het gebruik van de juiste tools kan ook een aanzienlijk verschil maken.

De kracht van simulatie

Simulatie is een cruciaal hulpmiddel dat ontwerp verbindt met de realiteit in AM. Geavanceerde simulatiesoftware stelt ontwerpers in staat om mogelijke problemen zoals kromtrekken, krimp- of stressconcentraties te voorspellen en aan te pakken voordat het printen begint. Deze proactieve aanpak bespaart niet alleen tijd en middelen, maar verbetert ook de nauwkeurigheid en betrouwbaarheid van het eindproduct.

Simulatietools helpen bij verschillende aspecten van het printen, waaronder het optimaliseren van slicingstrategieën, het genereren van ondersteuningsdelen en het bepalen van de oriëntatie van onderdelen, waardoor compatibiliteit met de gekozen AM-technologie wordt gegarandeerd. Deze tools stroomlijnen workflows, verkorten de time-to-market en verbeteren de algehele efficiëntie. Realtime feedback over ontwerpwijzigingen zorgt ervoor dat onderdelen zowel produceerbaar zijn als geoptimaliseerd voor prestaties en materiaalgebruik. Deze mogelijkheid is met name waardevol in branches als de lucht-en ruimtevaart-, medische apparatuur-en de auto-industrie, waar precisie en materiaalefficiëntie cruciaal zijn.

De toekomst van de maakindustrie vormgeven

We staan nog maar aan het begin van het verkennen van de mogelijkheden die DfAM biedt. Innovaties zoals multi-materiaal printen en geavanceerde softwaretools staan klaar om de grenzen van ontwerp en productie te verleggen en een toekomst te creëren waarin verbeelding de grenzen bepaalt. Hoewel het potentieel van AM enorm is, is er voor het volledig realiseren ervan een heroverweging van het ontwerp nodig met een duidelijk begrip van zowel de beperkingen als de mogelijkheden van AM-methoden. DfAM vertegenwoordigt meer dan een verzameling technieken; het is een nieuwe ontwerpfilosofie die ons aanmoedigt om anders te denken, gedurfd te innoveren en de toekomst vorm te geven. Voor zowel ervaren ingenieurs als nieuwsgierige ontwerpers biedt DfAM eindeloze mogelijkheden om dit dynamische nieuwe productieveld te verkennen, te experimenteren en uit te blinken.